Contact

Heeft u een vraag? Aarzel dan niet om contact op te nemen!

Tel.: 0413-273559

Email: info@vbv.nl

In samenwerking met Smicon hebben wij een verwerkingslijn voor organisch afval geautomatiseerd. Onze opdrachtgever in Wanroij is gespecialiseerd in het verwerken en recyclen van organische reststromen in sectoren zoals de levensmiddelen-, AGF-, biogas- en diervoederindustrie.

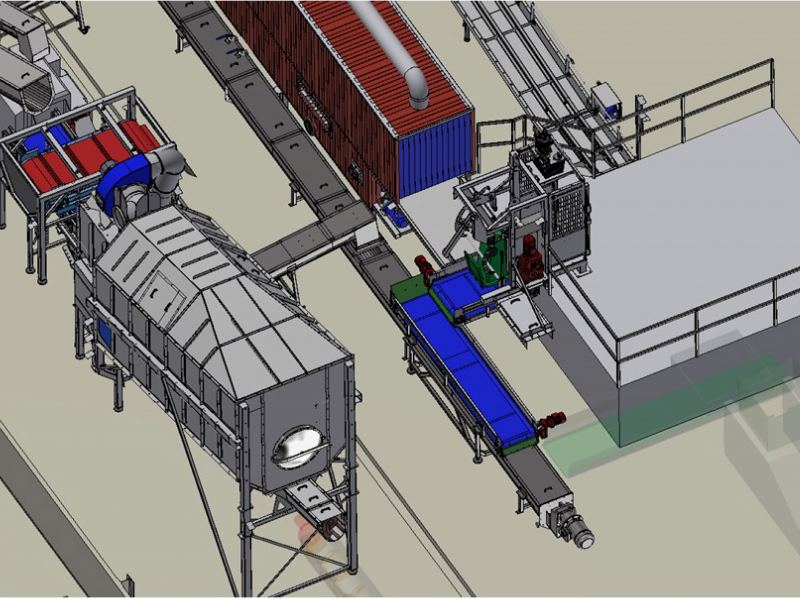

Wij hebben de automatisering van een grote nieuwe verwerkingslijn voor deze opdrachtgever mogen verzorgen. Met deze verwerkingslijn worden diverse organische reststromen verwerkt. Dit zijn reststromen van bijvoorbeeld restaurants en over-de-datum producten uit supermarkten. De eventuele verpakkingen worden automatisch verwijderd en gescheiden. Het eindproduct bestaat uit 2 stromen; het verpakkingsmateriaal en de organische materialen.

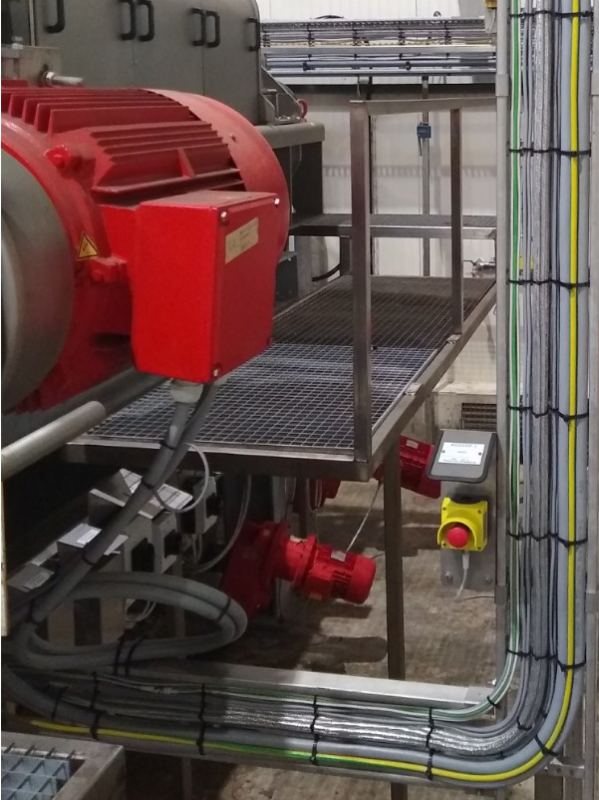

VBV heeft voor dit project de software- en hardware engineering, paneelbouw, bekabeling, montage, installatie en het inregelen van de machine op locatie verzorgd. Samen met onze opdrachtgever Smicon, ‘specialisten in food waste recycling’ zijn we tot een hoogwaardig eindproduct gekomen, waar de Friesche eindklant De Jong Sint Nicolaasga BV trots op kan zijn. De Jong Sint Nicolaasga is gespecialiseerd in het verwerken van reststromen van onder andere de levensmiddelenindustrie.

Werking van de verwerkingslijn

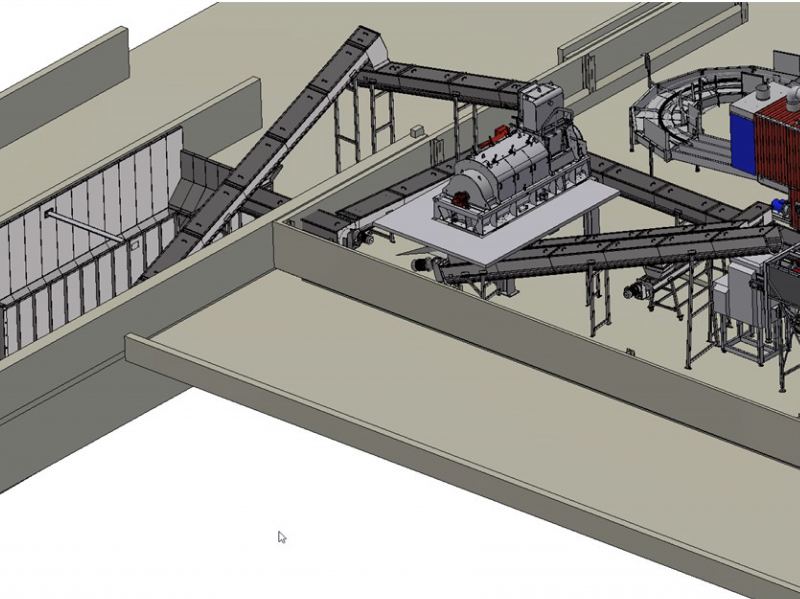

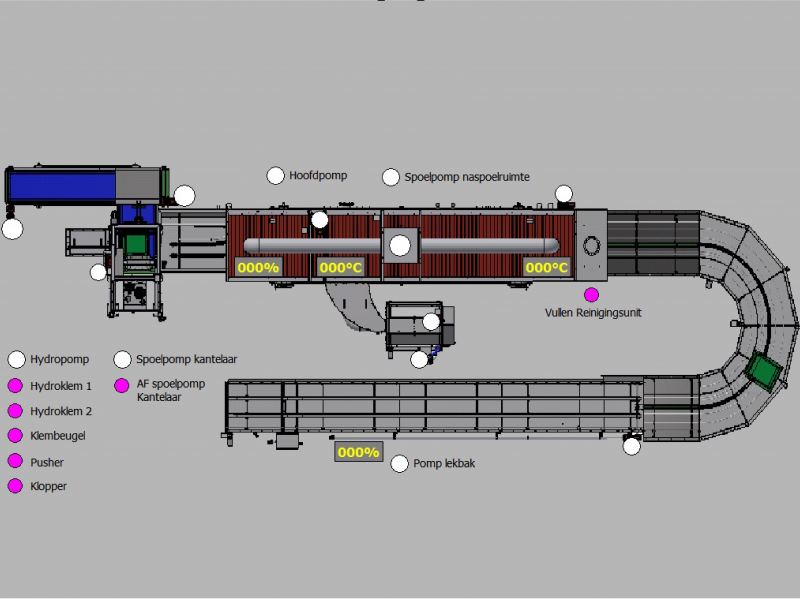

Het beginproduct wordt met een heftruck direct in een bunker gestort. Vervolgens wordt het product getransporteerd met verschillende transportschroeven richting de uitpakmachine. De bunker kan ook gevuld worden met producten afkomstig uit kliko’s. De kliko’s worden dan door middel van een kantelaar ondersteboven gebracht waardoor het product vervolgens uit de kliko valt en op een transportband terecht komt. Daarna worden de producten door middel van diverse schroeven naar de bunker getransporteerd. Wanneer de kliko’s leeg zijn worden deze door middel van een kettingtransporteur naar een automatische wasstraat gebracht waar de kliko’s gewassen worden.

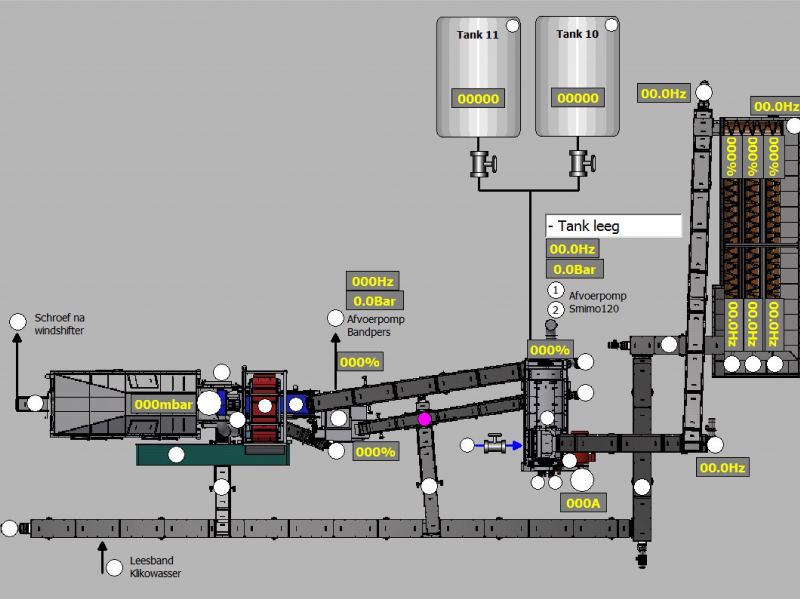

In de uitpakmachine wordt de organische inhoud aan een zijde van de machine door een zeef afgevoerd. Aan de andere zijde van de uitpakmachine wordt de verpakking afgevoerd. De organische reststroom welke afkomstig is uit de uitpakmachine is inmiddels verpompbaar en wordt naar een glasscheider verpompt. In de glasscheider worden reststukjes glas uit het organisch product gehaald. De verpakkingsstroom wordt naar een andere machine geleid waar door middel van een magneetband en een wind/luchtstroom het plastic en metaal gescheiden worden. Uiteindelijk blijft er recyclebaar kunststof, metaal en glas over.

Techniek

De lijn wordt aangestuurd door middel van een Siemens ET200SP SAFE PLC welke geplaatst is in een besturingskast van maar liefst bijna 5 meter. In deze besturingskast bevinden zich ook alle motorgroepen. Ongeveer 30 motoren worden met frequentieregelaars aangestuurd om de snelheid te kunnen bepalen. De overige 20 motoren draaien een vaste snelheid. Voor diverse sensoren en ventielen in het veld hebben we gekozen voor Decentrale IO-eilanden gekoppeld door middel van PROFINET/PROFIsafe. Hierdoor hebben we losse machinedelen kunnen bekabelen bij de opdrachtgever in de werkplaats en besparen we tijd bij de eindklant. Ook alle veiligheidssensoren en noodstoppen zijn uitgevoerd op safety hubs waardoor we optimaal gebruik maken van de PROFIsafe functionaliteiten van de PLC. Door middel van een touchscreen omgeving welke ontworpen is in TIA portal door onze programmeurs wordt de klant van diverse zaken op de hoogte gehouden en kan de gehele lijn aangestuurd worden.

Contact

Heeft u een vraag? Aarzel dan niet om contact op te nemen!

Tel.: 0413-273559

Email: info@vbv.nl